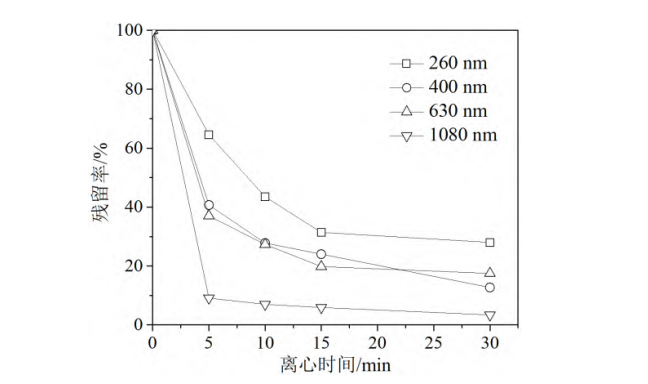

在印染领域,使用漂白剂漂白和使用增白剂增白是获取白色涤纶织物的两种重要手段。 其中,使用增白剂进行增白具有增白剂用量少、增白效果好和对纤维损伤小等优势。即使 是经过漂白的织物,通常也需要使用增白剂做进一步增白处理。二苯乙烯基苯(ER)型 荧光增白剂是用于涤纶织物增白的重要品种。在商品化时,厂商常将其采用研磨分散法 制成液状产品[6,7]。目前,分散稳定性差是影响液体荧光增白剂发展的一个重要问题。许多 相关产品在放置数周或数月后容易出现固体颗粒析出沉降的现象,导致产品对涤纶织物增白 应用效果变差,甚至使布样出现增白不匀、色斑、色点等疵病。因此,研究开发高稳定性液 体荧光增白剂具有重要的实际价值[8]。 本文以荧光增白剂 ER-I 为例,采用研磨法将其制成液体荧光增白剂,分别探讨了增白 剂颗粒粒径、分散剂种类、增白剂与分散剂质量比以及增白剂浓度等因素对分散体系稳定性 的影响,并设计了正交实验以确定各因素的影响程度,以期为高稳定性液体荧光增白剂的研 发提供有益参考。 1. 实验部分 1.1 材料、试剂及仪器 材料 涤纶针织物(230 g/m2) 试剂 增白剂 ER-I、消泡剂、非离子型分散剂(聚氧乙烯醚型)、阴离子型分散剂 MF、 超分散剂(主体为基于丙烯酸和苯乙烯的共聚物,Mw 1.49×10 5)均为市售。 仪器 756S 紫外-可见分光光度仪(上海棱光技术有限公司),RTSM-0.5BJD 卧式砂磨 机(上海儒特机电设备有限公司),800B 低速离心机(上海安亭科学仪器厂),Nano ZS90 纳米粒度及 Zeta 电位分析仪(英国马尔文仪器公司),Mars40 流变仪(德国 HAAKE 公司), DYE-24 染色机(上海千立自动化设备有限公司),WSD-3C 白度仪(北京康光光学仪器有 限公司)。 1.2 液体荧光增白剂的制备步骤 在实验室微型研磨装置中依次加入增白剂、分散剂、研磨锆珠和水,调整转速进行研磨 并计时,如有起泡情况可加入适量消泡剂。研磨过程中,使用纳米粒度分析仪检测分析增白 剂颗粒平均粒径。研磨结束后,使用纱布过滤去除锆珠,所得滤液定容后即得液体荧光增白 剂。 1.3 离心稳定性测试步骤 取适量液体荧光增白剂放置在离心管中,使用离心机在 2000 r/min 的转速下离心特定时 间后,取离心后中间层液体和离心前液体各 1 mL,使用等量的 N,N-二甲基甲酰胺稀释后在 紫外-可见分光光度仪上测得最大吸收波长处的吸光度值,残留率根据下式进行计算。 残留率/% = A 后/A 前 × 100% 其中,A 后和 A 前分别是离心后和离心前分散液的吸光度值。 1.4 涤纶增白工艺 按增白剂用量 x% owf、浴比 1∶30 配制染液,放入涤纶织物,设置染色机的始染温度 为 40 ℃,以 2 ℃/min 的速率升温至 130 ℃,并保温 60 min,随后降温至 40 ℃,取出织 物,水洗,晾干。 1.5 白度及颜色参数的测试方法 使用白度仪测试增白样品的白度值,将每个样品测试 3 次的平均值作为样品最终白度值。 颜色参数(L,a 和 b)一并从白度仪中读出。 3 2. 结果与讨论 2.1 单因素分析 2.1.1 增白剂颗粒粒径对稳定性的影响 使用非离子型分散剂对增白剂 ER-I 进行研磨,通过控制研磨时间调节所得增白剂分散 液中颗粒的平均粒径,获得平均粒径分别为 260 nm、400 nm、630 nm 和 1080 nm 的分散液 ,测试其离心稳定性,结果如图 1 所示。由图可知,分散液中增白剂的残留率在离心 15 min 内快速下降,随后趋于平缓。离心时间越久,增白剂颗粒沉降越严重,分散液中增白剂残留 量越低。在相同离心时间条件下,增白剂颗粒粒径越大,分散液残留率越低。这表明大颗粒 粒径的分散体系保持稳定的能力越弱。因此,足够小的粒径是制备稳定液体荧光增白剂的必 要条件。

研磨条件:非离子分散剂、m(增白剂)/m(分散剂)2/1、增白剂浓度 1 g/L

图 1 不同粒径条件下增白剂残留率随离心时间的变化曲线

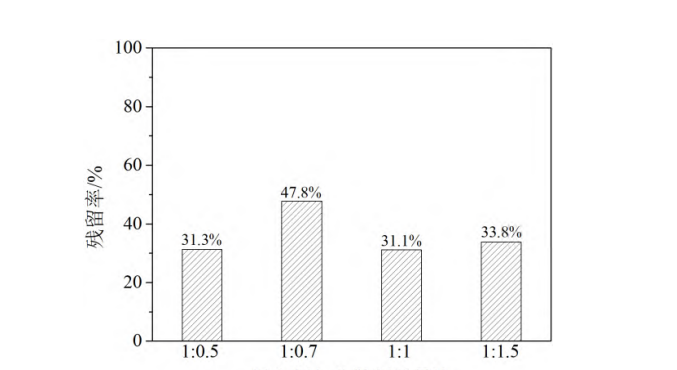

2.1.2 增白剂与分散剂质量比对稳定性的影响 在研磨过程中保持增白剂用量不变,将增白剂研磨至平均粒径达到 200 nm 水平(因粒 径调控实验存在较大误差,本文使用粒径水平来表达颗粒尺寸大小范围),通过改变非离子 型分散剂的用量来探讨增白剂与分散剂质量比对分散体系离心稳定性的影响。不同分散剂用 量条件下,分散液经离心 15 min 后增白剂残留率结果如图 2 所示。由图可知,增白剂与分 散剂质量比由 1∶0.5 提升至 1∶0.7 时,分散液中增白剂残留率由 31.3%提升至 47.8%。继 续增加分散剂用量后,残留率反而下降。该结果表明,分散剂使用量需要保持在合适水平, 过多或过少均不利于获取高稳定性质。

研磨条件:非离子分散剂、增白剂浓度 1 g/L、粒径水平 200 nm

图 2 不同分散剂用量条件下离心后分散液中增白剂的残留率

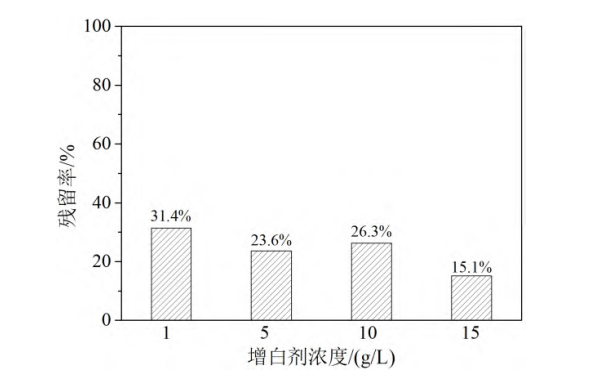

2.1.3 增白剂浓度对离心稳定性的影响 使用非离子型表面活性剂对增白剂进行研磨,获取具有不同增白剂浓度的分散液,用以 探讨增白剂浓度对增白剂分散液离心稳定性的影响,结果如图 3 所示。由图可知,随着分散 液中增白剂浓度由 1 g/L 增加到 15 g/L 时,增白剂残留率由 31.4%逐渐降低至 15.1%。这表 明,随着增白剂浓度增加,增白剂颗粒间平均距离降低,使得增白剂颗粒更易聚集沉降。

研磨条件:非离子分散剂、m(增白剂)/m(分散剂)2/1、粒径水平 200 nm

图 3 不同增白剂浓度条件下离心后分散液中增白剂的残留率

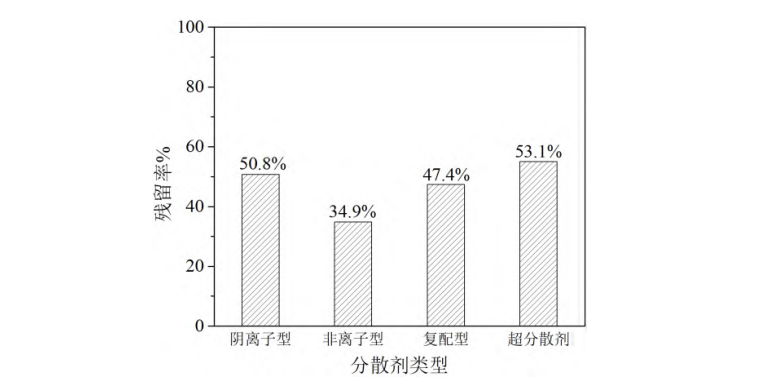

2.1.4 分散剂种类对稳定性的影响 分别选用阴离子型分散剂、非离子型分散剂、复配型(阴非按质量比 1∶1 复配)和超 分散剂在相同条件下对增白剂进行研磨,测试所得分散液的离心稳定性,探讨分散剂类型对 稳定性的影响,结果如图 4 所示。由图可知,在相同条件下使用非离子型分散剂所得分散液 的残留率最低,仅有 34.9%。使用阴离子型、复配型分散剂或超分散剂时,残留率有明显提 升,达到 47.4%~53.1%。其中,使用超分散剂时的离心残留率最高,达到 53.1%。这可能是5 由于这几种分散剂中含有的阴离子基团显著增加了微粒之间的负电荷排斥作用而达到的稳 定效果。

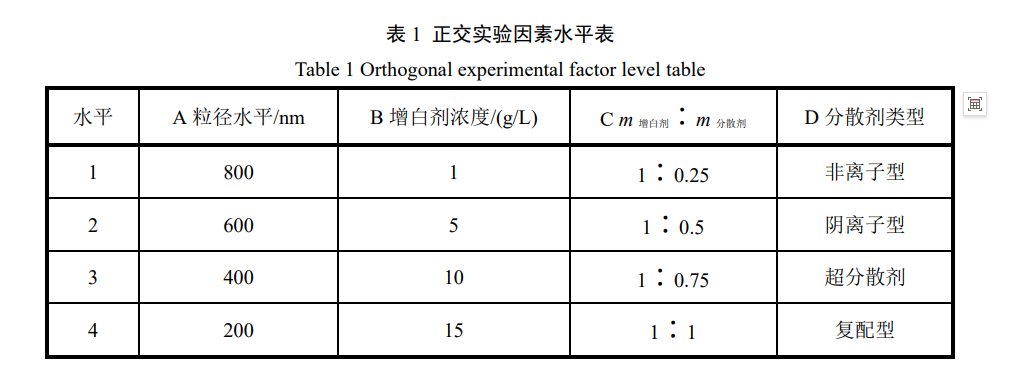

2.2 正交实验设计及结果分析 由前述研究结果可知,增白剂颗粒平均粒径、分散剂类型、分散剂用量和增白剂浓度均 会对增白剂分散液的稳定性产生明显的影响。为进一步研究各参数对液体增白剂稳定性的影 响,在单因素试验的基础上,以平均粒径水平(A)、增白剂浓度(B)、增白剂与分散剂 质量比(C)和分散剂类型(D)等因素进行 L16(44)正交实验设计。正交实验表如表 1 所示。

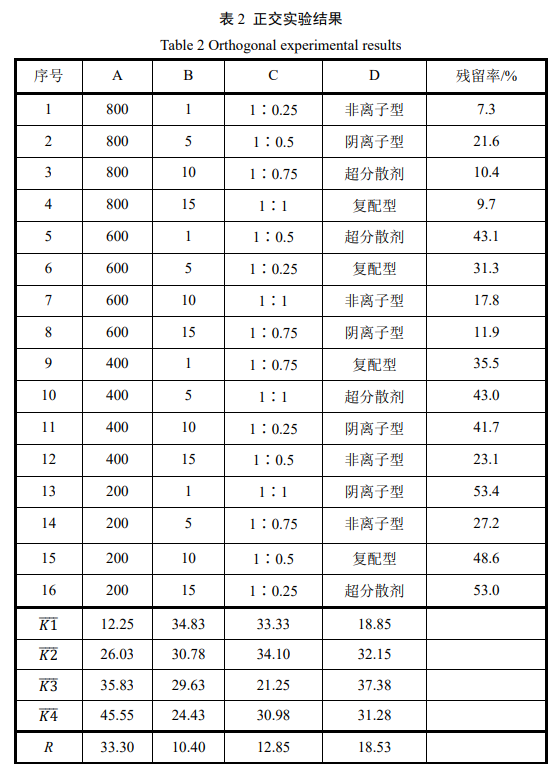

以离心后分散液中增白剂残留量作为指标,确定最佳的增白剂研磨工艺条件,获得正交 实验结果见表 2。根据表 2 中实验所得数据,采用极差分析法来确定各因素的影响程度。由 表 2 可知,因素 A 的极差 R 值最大,达到 33.30。这表明增白剂颗粒的平均粒径对分散液稳 定性的影响程度最大。其中,当平均粒径为 200 nm 水平时,所得分散液离心残留率最高。 因素 B 至 D 的极差值分别为 10.40、12.85 和 18.53。因此,各因素影响程度顺序为增白剂颗 粒平均粒径>分散剂种类>增白剂与分散剂质量比>增白剂浓度。根据各水平的数值推断,最 优组合为 A4B1C2D3。即当荧光增白剂浓度为 1g/L,使用超分散剂,并将增白剂与分散剂质 量比定为 1∶0.5,将增白剂颗粒的平均粒径研磨至 200 nm 水平时,应当可以获取最佳的稳 定效果(该条件恰巧与 2.1.4 节中使用超分散剂时的条件一致)。经进一步验证,在上述最6 优条件下获得的增白剂分散液,其在离心后的残留率达到 59.5%。

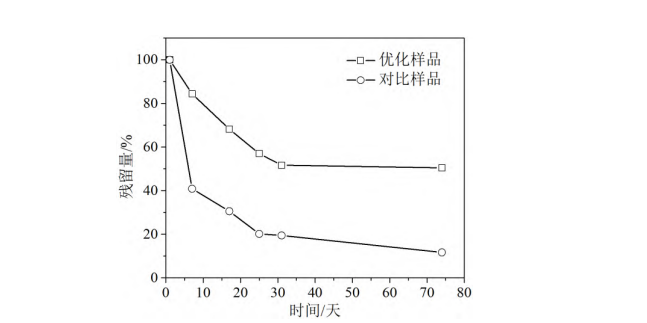

2.3 优化样品的静置稳定性 将在优化条件下所得液体荧光增白剂在室温(25±5℃)条件下静置一段时间,观察沉降 情况,测试溶液中增白剂残留量,结果如图 5 所示。由图 5 可知,与对比样品相比,优化样 品表现出更好的耐沉降效果。当将样品放置 74 天后,对比样品的上下层可见明显的浓度差 异。经测试,对比样品溶液中增白剂残留率仅剩 11.7%,而优化样品溶液中增白剂残留率尚 有 50.5%。该结果表明基于超分散剂的优化样品具有显著优于基于非离子型分散体系的静置 稳定效果。

注:优化样品为使用正交实验优化条件所制备的样品;对比样品为使用非离子型分散剂制备的样品,其他 制备条件与优化样品相同

图 5 优化样品与对比样品的增白剂残留量随静置时间的变化曲线

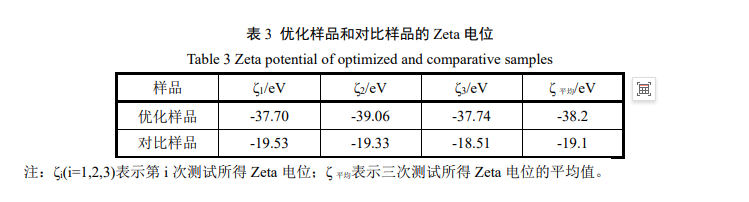

2.4 超分散剂体系的稳定机理分析 为揭示基于超分散剂的优化样品具有更高稳定性的原因,测试获得优化样品与对比样品 的 Zeta 电位,结果如表 3 所示。由表 3 可知,优化样品的 Zeta 电位为-38.2 eV,其绝对值几 乎是对比样品的 2 倍。该结果反映出带有众多阴离子基团的超分散剂体系可以有效提供增白 剂胶团之间的推斥力,从而降低增白剂分子聚集沉降的概率,使分散体系趋于稳定[8]。

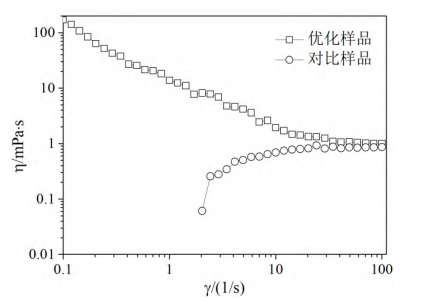

如图 6 所示,黏度随剪切速率的变化曲线结果表明,优化样品表现出与对比样品截然不 同的流变特性。其中,由非离子分散剂所制备的对比样品呈现剪切增稠现象,即黏度随剪切 速率的增加而逐渐升高。而由超分散剂所制备的优化样品则表现出剪切稀化流体行为,即黏 度随剪切速率增加而逐渐降低[10]。且整体上,优化样品具有相比对比样品更高的黏度值。 由此推测,在优化样品体系中,超分散剂与增白剂颗粒之间通过锚固作用而牢固吸附,进而 形成较稳定的增白剂胶团。超分散剂的溶剂化长链既为胶团之间形成三维网络结构提供桥联 作用,又为抑制胶团间范德华吸引力提供较大能量壁垒,从而使分散体系达到热力学稳定状 态。

图 6 优化样品与对比样品的黏度随剪切速率的变化曲线

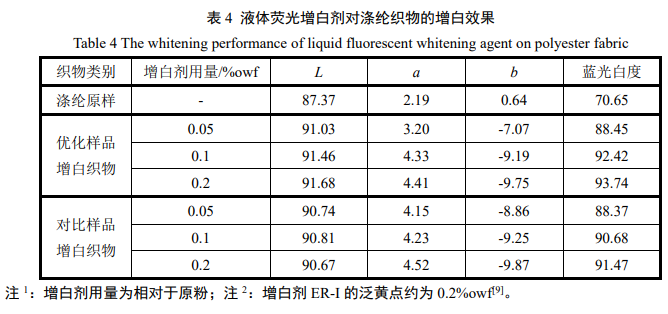

2.5 优化样品的增白效果 采用高温高压浸染法分别将优化样品和对比样品对涤纶织物进行增白处理,测试得到增 白涤纶的白度及颜色参数,结果如表 4 所示。与涤纶原样相比,使用增白剂处理后,织物白 度得到明显增加。在增白剂泛黄点以内,随着增白剂用量的增加,涤纶织物的白度值也显著 增加。当增白剂用量为 0.2%owf 时,优化样品增白织物的白度值达到 93.74。与对比样品相 比,优化样品在相同增白剂用量下表现出更高的白度。这表明本文优化的分散体系在增白剂 分子对涤纶纤维的吸附与渗透方面具有明显的促进作用。

3. 结论 影响增白剂稳定性的因素及程度为:颗粒粒径>分散剂种类>增白剂与分散剂质量比>增 白剂浓度。获取高稳定性液体荧光增白剂的最优条件为:使用超分散剂,在荧光增白剂浓度 为 1 g/L、增白剂与分散剂质量比 1∶0.5 时,将增白剂颗粒研磨至平均粒径达到 200 nm 左 右水平。 优化条件下所得增白剂分散体系的离心残留率为 59.5%,静置 74 天后分散液中增白剂 残留率为 50.5%,结果均显著优于对比样品。同时,本文优化所得液体荧光增白剂对涤纶织 物具有良好的增白效果。

EN

EN 中文

中文 ES

ES

.jpg)