近年来,随着新结构增白剂开发速度减慢,荧光增白剂领域的产品开发逐渐以产品复配 为主。复配的增白剂不仅可以改善对纤维的吸附上染能力,而且能够提升白度、降低增白 剂使用量。用于复配的增白剂结构差异不宜过大,否则会影响增白剂上染纤维的同步性 。在各类复配方法中,使用荧光增白剂的同分异构体进行复配成为目前行业中广泛使用的 一种有效方法。 二苯乙烯基苯(ER)型荧光增白剂是荧光增白剂产品中用于涤纶增白的重要品种,具 有用量低、白度高、性能稳定、使用方便等特点,深受市场欢迎。本文选用三种常用二 苯乙烯基苯型荧光增白剂,深入分析其结构特征、热性质、吸收性质和荧光性质的差异,将 这些增白剂进行研磨处理后,采用高温高压浸染法对涤纶织物进行增白,测试了白度、上染 率和上染速率等参数,系统探讨了这些荧光增白剂的构效关系,以期为该类荧光增白剂的复 配应用提供有益参考。

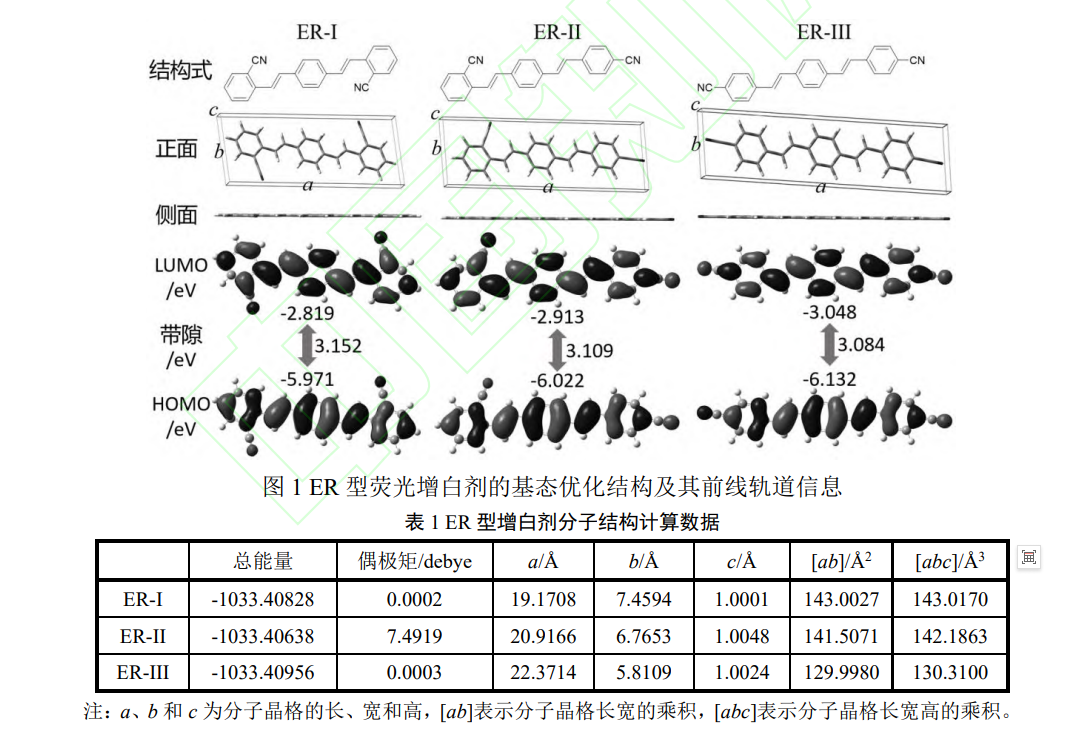

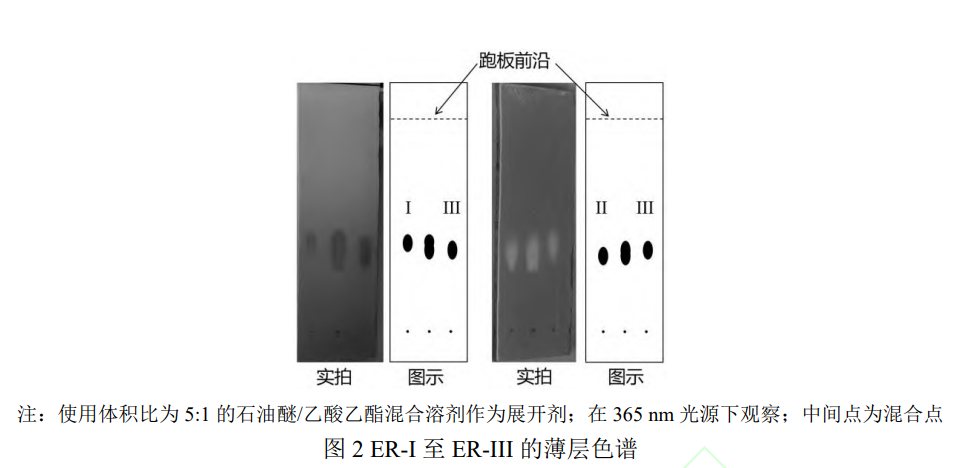

1. 实验部分 1.1 材料、试剂及仪器 材料 涤纶针织物(230 g/m2)。 试剂 增白剂 ER-I、增白剂 ER-II、增白剂 ER-III、消泡剂、石油醚、乙酸乙酯、N,N二甲基甲酰胺(DMF)、甲苯、非离子型分散剂(市售)。 仪器 TGA550 热重分析仪(美国 TA 仪器公司),Q2000 差示扫描量热仪(美国 TA 仪 器公司),HS82 熔点仪(瑞士梅特勒公司),756S 紫外分光光度仪(上海棱光技术有限公 司),F-4600 荧光光谱仪(日本日立公司),RTSM-0.5BJD 卧式砂磨机(上海儒特机电设 备有限公司),DYE-24 染色机(上海千立自动化设备有限公司),WSD-3C 白度仪(北京 康光光学仪器有限公司)。 1.2 理论计算方法 使用高斯 09 软件的密度泛函理论,在 B3LYP/6-31g 基组条件下计算获得增白剂分子的 基态优化结构,并进一步在 B3LYP/6-311++g (d,p)基组条件下计算获得增白剂分子的能量信 息。 1.3 增白剂的研磨方法 将增白剂、分散剂和水(质量比 2∶1∶7)配制所得混合液使用高速分散机进行预分散 (2000 r/min),根据起泡情况加入适量消泡剂。10 min 后将预分散液转移到卧式磨砂机中 进行砂磨并计时,使用纳米粒度分析仪监测分散液中增白剂颗粒粒径。砂磨结束后,出料、 备用。 1.4 涤纶增白方法 在染杯中加入经研磨的增白剂、水和织物(增白剂用量 x% owf,浴比 1∶30),随后将 染杯置于染色机中进行上染增白(入染温度 40 ℃,升温速率 2 ℃/min,保温温度 130 ℃, 保温时间 60 min),上染结束后降温至 40 ℃,取出试样,水洗,晾干。 1.5 白度及颜色参数的测试方法 使用白度仪测试并记录增白涤纶织物的白度值和颜色参数,每个样品测试 3 次,取平均 值。 1.6 上染率的测试方法 取染前液和染后液各 1 mL,使用紫外-可见分光光度仪测试染前液和染后液的吸收光谱, 记录最大吸收波长处的吸光度值,上染率按式(1)计算: 上染率 (1) 式中,A1 为染前液的吸光度值,A2为染后液的吸光度值,m 为染前液的稀释倍数,n 为染后 液的稀释倍数。 2. 结果与讨论 2.1 结构比较 增白剂 ER-I、ER-II 和 ER-III 的分子结构模拟计算结果如图 2 和表 1 所示。从侧面视角 看,3 种增白剂的基态优化结构均为平面结构。这有利于提升增白剂分子与纤维或其他基质 之间的相互作用,但同时也会增强分子间相互作用,促进增白剂分子聚集。增白剂分子呈现长条状。在所研究的 3 种增白剂体系中,随着氰基由邻位逐步转移至对位,增白剂分子晶格 长度逐渐增加,宽度逐渐减小,而高度基本保持不变。增白剂分子晶格[ab]面的面积以及晶 格体积均以 ER-I 最大,ER-II 次之,ER-III 最小。因此,ER-I 分子间作用力最强,ER-II 次 之,ER-III 最小。 ER 型增白剂分子中的氰基位置对分子能量及前线轨道能级具有显著的影响。ER-II 的 总能量最高,ER-I 次之,ER-III 最低。该结果表明,ER-III 的结构相对最稳定,ER-II 相对 最不稳定。3 种增白剂分子前线轨道的电子云密度均匀分布于整个分子的 π-共轭体系上,丰 富的电子云密度有利于增强增白剂分子间的静电力相互作用。最高占据轨道(HOMO)能 级由 ER-I 的-2.819 eV 逐渐降低至 ER-III 的-3.048 eV,最低空轨道(LUMO)能级由 ER-I 的-5.971 eV 逐渐降低至 ER-III 的-6.132 eV。由于 LUMO 能级的降低更为显著,能级带隙 因此也由 ER-I 的 3.152 eV 逐渐减小至 ER-III 的 3.084 eV。 经计算,ER-I 和 ER-III 的偶极矩接近 0,这与 ER-I 和 ER-III 在基态时的分子结构具有 显著对称结构特征相对应。ER-II 分子呈现非对称结构特征,使得 ER-II 的偶极矩达到 7.4919 debye。增白剂分子的偶极矩与其极性具有一定的关联。如图 2 所示,采用薄层色谱法验证 了 3 种增白剂的极性大小。在相同极性展开剂条件下,ER-I 的比移值(物质移动距离与溶 剂前沿移动距离的比值)最高,ER-III 次之,ER-II 最小。因此,3 种增白剂的极性大小关 系为 ER-I<ER-III<ER-II。

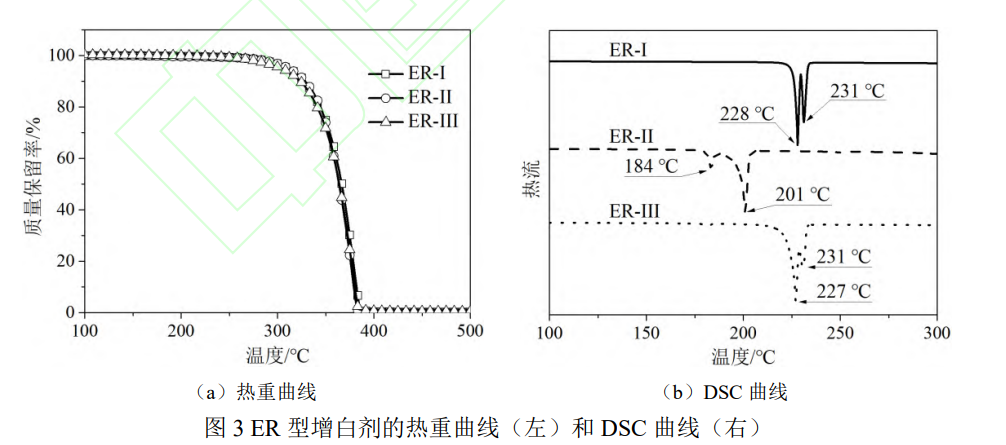

2.2 热性质比较 使用熔点仪测得 ER-I 的熔点为 224~226 ℃,ER-II 的熔点为 185~187 ℃,ER-III 的熔点 为 221~223 ℃。ER-I 和 ER-III 的熔点显著高于 ER-II 的熔点。该结果反映出与具有非对称 结构的 ER-II 相比,具有对称结构的 ER-I 和 ER-III 的分子排列更加规整和有序。因此,ER-I 和 ER-III 需要更高的温度来使其熔化。ER-I 至 ER-III 的热重曲线如图 3(a)所示。在所测 试条件下,增白剂 ER-I 至 ER-III 在失重 5%时的温度分别为 311、311 和 302 ℃,表明三种 增白剂均具有良好的耐热稳定性。ER-I 至 ER-III 的差示扫描量热(DSC)曲线如图 3(b) 所示。三种增白剂均出现两个吸热峰。其中,第一吸热峰(较低温度处)的温度与该种增白 剂的熔点基本一致,表明该吸热峰为增白剂的熔融峰。上述热性质测试结果表明,ER 型增 白剂在印染加工中常使用的高温高压染色法、轧染热熔法或载体染色法条件下均能保持较好 的耐热稳定性。由于轧染热熔法的焙烘温度可能达到 180~200 ℃,在该温度条件下,ER-II 可能会发生一定的相转变现象。因此,在实际应用时,使用者应当关注该相转变对染色增白 效果的影响。

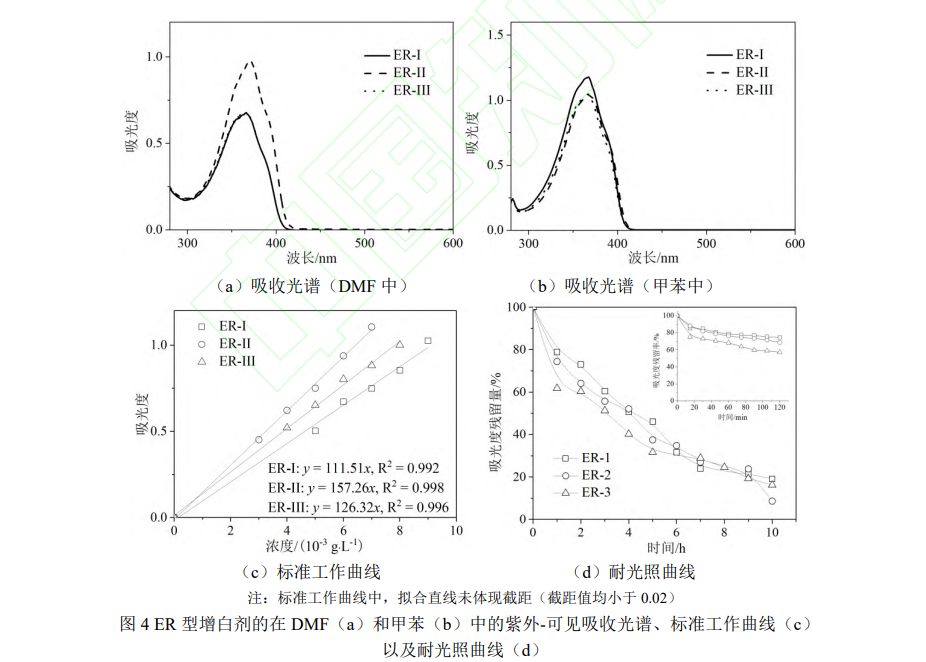

2.3 吸收性质比较 3 种增白剂在 DMF 中的紫外-可见吸收光谱如图 4(a)所示。由于 ER 型增白剂具有相 同的骨架,因此 3 种增白剂具有相似的吸收光谱曲线。ER-I 至 ER-III 在近紫外区 300~400 nm 区域的最大吸收波长分别为 367、371 和 367 nm。ER-II 不仅具有相对红移的最大吸收波长, 且在相同浓度下,ER-II 呈现出更强的吸收峰。作为对比,在以甲苯为溶剂的紫外-可见吸收 光谱(图 4(b))中,3 种增白剂的最大吸收波长均为 367 nm,且峰型基本一致。一般来说,有机分子形成吸收的本质包括 n-π*跃迁、π-π*跃迁和分子内电荷转移等。在 π-π*跃迁中, 溶剂极性增大会引起激发态能量下降,导致 π 轨道和 π*轨道能量差减小,进而引起 λmax 红 移。而在 n-π*跃迁中,大极性溶剂会与溶质分子 n 电子形成氢键,降低 n 轨道能级,使 n 轨道和 π*轨道能量差增大,进而引起 λmax 蓝移。据此分析可知,ER-II 在大极性溶剂中吸收 光谱的相对红移现象应当与其极性较大有关。ER-II 吸收特性的溶剂增强效应也表明 ER 型 增白剂在近紫外区的吸收光谱是由于分子 π-π*跃迁引起的。此外,3 种增白剂在 400~420 nm 的可见光区也有微弱的吸收现象。这是增白剂在粉状时呈现一定颜色的原因,也是当增白剂 用量较大时导致基材增白效果减弱的原因之一。通过记录不同浓度时增白剂分子在最大吸收 波长处的吸光度值,经拟合获得 ER 型增白剂在 DMF 中的标准工作曲线。拟合直线的线性 很好,表明 ER 型增白剂在低浓度下的吸收规律符合朗伯-比尔定律。ER-I 至 ER-III 的克消 光系数分别为 111.5、157.3 和 126.3 L/(g·cm)。 将增白剂溶于 DMF 中,配制成浓度为 6×10 -3 g/L 的稀溶液,随后在波长为 360 nm、功 率为 100 W 的紫外灯下照射,记录最大吸收波长处吸光度在辐照不同时间时的残留率,结 果如图 4(d)所示。在强紫外线照射下,3 种增白剂的二苯乙烯基苯母体迅速降解,至辐照 10 小时后,溶液中的 3 种增白剂分子含量下降了 80%以上。在辐照初期,ER-I 和 ER-II 的 降解较慢,ER-III 降解最快。由此可以看出,在相同条件下,ER-I 和 ER-II 的耐光照稳定性 要略好于 ER-III。

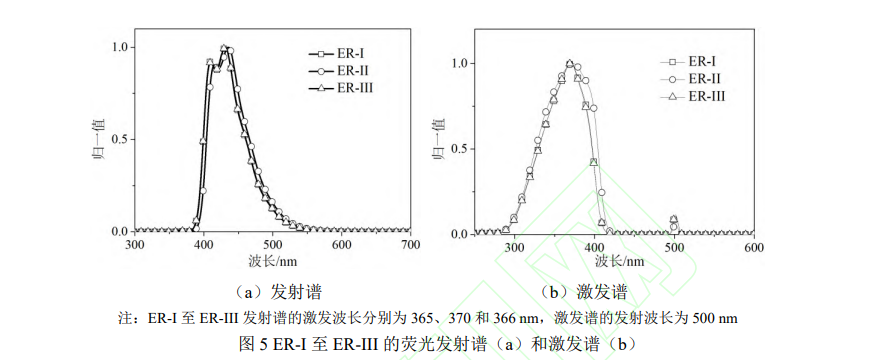

2.4 荧光性质比较

3 种增白剂在 DMF 中的荧光发射谱和激发谱如图 5 所示。ER-I 至 ER-III 的荧光发射谱 位于 390~550 nm 处,最大发射波长分别为 431、436 和 431 nm。ER-I 至 ER-III 的激发谱位 于 290~410 nm 处,基本与它们的吸收光谱重叠,最大波长分别为 371、372 和 371nm。相 比 ER-I 和 ER-III,ER-II 的发射谱和激发谱均表现出一定的红移现象,这对最终增白产品的 色光可能会带来一定的差异。

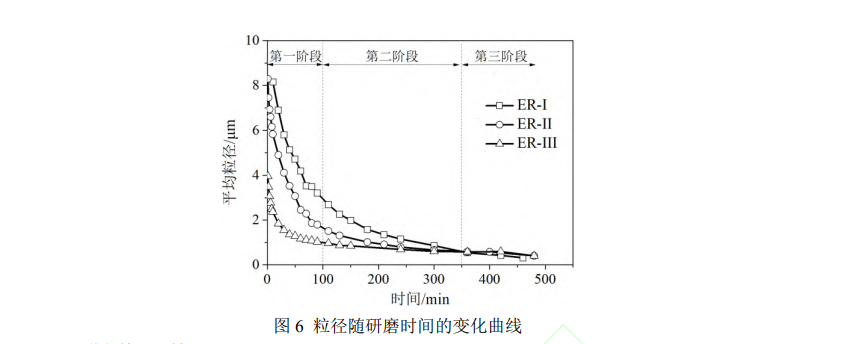

2.5 研磨特性比较 增白剂平均粒径随研磨时间的变化曲线如图6所示。增白剂的研磨过程可分为3个阶段, 包括粒径大幅下降阶段(第一阶段)、粒径缓慢下降阶段(第二阶段)和粒径维持阶段(第 三阶段)。在第一阶段,由于研磨介质(锆珠)的作用,增白剂固体大颗粒在碰撞中快速解 体变成细小颗粒。所使用增白剂在粉状时的平均粒径约为 70~80 μm。当研磨进行至 100 min 时,增白剂粒径已经降至 1~3 μm。在第二阶段,增白剂颗粒明显变小,此时使增白剂颗粒 解聚并进一步降低增白剂粒径的难度增大,因此,粒径下降速度减慢。粒径变化曲线反映出 增白剂颗粒解聚的难易程度为 ER-I>ER-II>ER-III。例如,为使增白剂平均粒径达到 1 μm, ER-I 需要约 240 min,ER-II 需要约 180 min,而 ER-III 仅需约 90 min。该结果可通过比较分 子结构来解释。从 ER-I 至 ER-III,分子[ab]面的面积逐渐减小,分子间作用力逐渐减弱,因 此,增白剂大颗粒的解聚也变得相对容易一些。3 种增白剂的粒径变化曲线相交于约 360 min 时,该处粒径约为 0.55 μm。在研磨第三阶段,增白剂颗粒在研磨体系中基本达到解聚和聚 集的平衡,粒径变化更加不明显。不过,ER-I 的粒径仍然存在逐步减小的趋势,而 ER-II 和 ER-III 的粒径减小趋势不再明显。这可能是由于 ER-I 更大的分子平面使其与分散剂的作 用强于 ER-II 和 ER-III,相对更好地抑制了 ER-I 分子的自聚集,从而促进 ER-I 颗粒粒径进 一步减小。

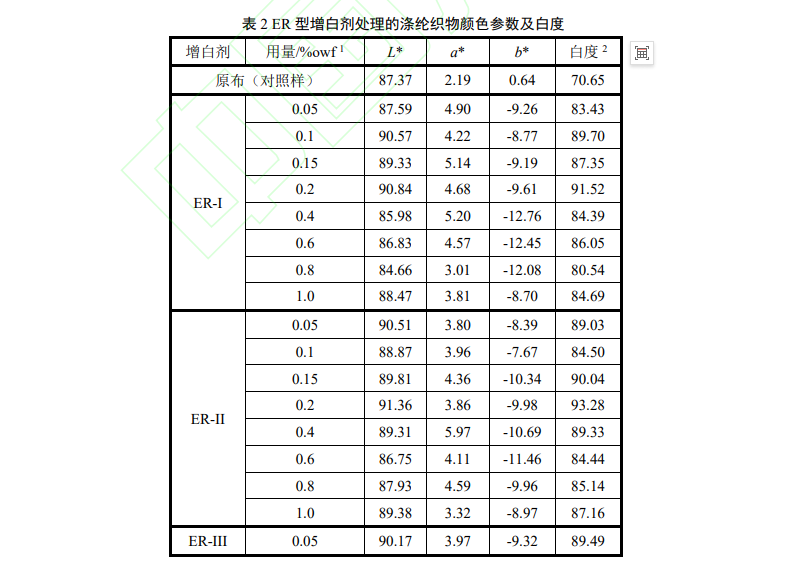

2.6 增白效果比较 将经过研磨处理的 3 种增白剂采用高温高压染色法对涤纶织物进行增白处理,得到染色 涤纶织物的颜色参数和白度值,如表 2 所示。与涤纶原布相比,经 ER 型增白剂处理的涤纶 织物具有显著的白度提升效果。例如,当使用 0.05% owf 的 ER-I 时,涤纶织物的白度值即 由原布的 70.65 大幅提升至处理后的 83.43,b*值(黄蓝坐标)由原布的 0.64 变为-9.26。ER-I 的泛黄点(即白度值不再增加时的增白剂用量)约为 0.2% owf,此时布样白度为 91.52。ER-II 的泛黄点约为 0.2% owf,对应的白度值为 93.28。ER-III 的泛黄点约为 0.15% owf,对应的 白度值为 91.99。在泛黄点以上使用增白剂时,涤纶织物 b*值的绝对值还会有所增加,但随 后又会显著下降。L*值和白度在泛黄点以上均明显下降。这是由于过量使用的增白剂发生 聚集诱导荧光淬灭以及增白剂本身的黄色所引起的。

.jpg)

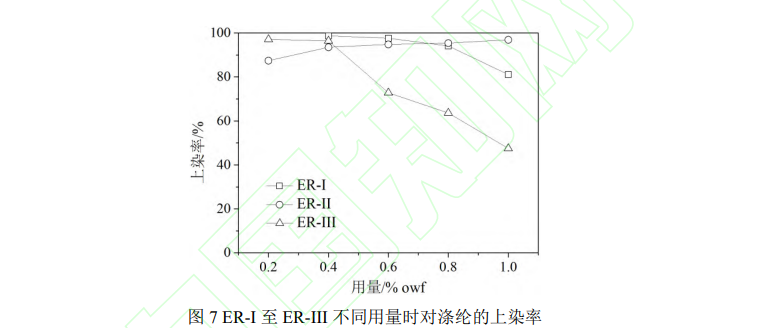

增白剂处理涤纶时的上染率数据如图 7 所示。在增白剂用量不超过 0.8% owf 时,ER-I 的上染率均达到 95%以上。ER-I 在用量为 1%owf 时的上染率略下降至 81%。ER-II 在不超 过 1% owf 的用量之内均保持了非常高的上染率。ER-III 在超过 0.4% owf 的用量时,上染率 即明显下降。上述结果表明,ER-II 与涤纶的亲和力最好,ER-I 次之,ER-III 最差。ER-II 较大的极性可能是提升其与涤纶亲和力的主要原因。ER-III 不仅极性与涤纶相差大,且可与 纤维作用的分子平面面积不足,从而导致其与纤维的亲和力偏弱。

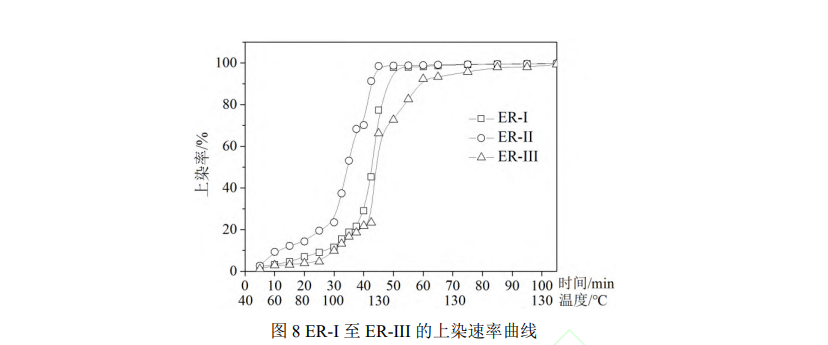

在 0.2% owf 的用量条件下,记录了增白剂对涤纶的升温上染速率曲线,结果如图 8 所 示。可以看出,相比 ER-I 和 ER-III,ER-II 的升温上染曲线整体相对左移,表明 ER-II 具有 更快的上染速率。ER-II 在低于 100 ℃的温度时即被涤纶纤维吸附一部分增白剂分子,随后 在 100~130 ℃的温度区间快速上染,并在温度达到 130 ℃时完全上染。ER-I 和 ER-III 不仅 在低温区的吸附量较少,且当温度达到 130 ℃时仍需保温一段时间才能达到完全上染的状态。 该结果再次表明,与 ER-I 和 ER-III 相比,ER-II 与涤纶具有更高的亲和力。

3. 结论 二苯乙烯基苯型荧光增白剂分子结构中氰基位置的变化主要改变分子的空间形状、分子 极性和电荷情况,进而对增白剂分子间作用力以及增白剂分子与纤维大分子之间的作用力产 生影响,最终对增白剂热性质、吸收发射性质以及应用性能产生显著影响。与 ER-I 和 ER-III 相比,ER-II 的分子构型为非对称结构,分子极性较大,增白剂与纤维间亲和力较大。在相 同情况下,ER-II 的上染率更高、上染速率更快,染色涤纶织物的白度值更高。

EN

EN 中文

中文 ES

ES

.jpg)